この記事では、リアルタイム位置測位システム(RTLS)(およびデジタルツイン)を使用することで、MRO の業務効率とハンガー管理にどのような革命をもたらすことができるか説明します。リアルタイム位置測位システムは、航空機および自動車の組立工場で活用が始まり、現在では MRO 業務に導入されています。

ここ数年IoT(Internet of Things)が話題になっていますが、人はモノではないし、「スマートでコネクテッド」なウイング・スタンドなど売られれていません。では、IoTの概念はMROハンガーオペレーションにどのようどのような影響を与えるのでしょうか?同様に、製造業における革命的な変化をもたらしているインダストリー4.0は、航空宇宙産業にどのようなコンセプト、技術を移転できるのでしょうか?

Ubisenseは、物理的な空間をスマートな空間に変える企業であり、長年にわたって品質、コスト、生産性の向上をメーカーにもたらしてきました。UbisenseのSmartSpace®プラットフォームは、モノとヒトの複雑な流れをトラッキングし、リアルタイムの「デジタル・ツイン」を作成します。SmartSpaceによって作られるデジタル・ツインは、深い状況認識を提供することで、より洞察に満ちた意思決定を行うことができ、先見性と確実性をもってシステムを運用することができます。

インダストリー4.0とIoTは製造業務において重要な価値を示し、SmartSpaceのようなプラットフォームはデータギャップを埋め、それらの概念を複雑なマニュアル作業に繋げます。今日、MRO業界ではハンガーのスマート化のため、これらのイノベーションとソリューションを活用し始めています。デジタル・ツインのコンセプトは、製造業務に秩序、再現性、効率性をもたらし、MROにもそのまま適用できます。

Ubisenseの10年以上にわたって展開してきたミッションクリティカルなソリューションは、航空機整備場のデジタル化のために必要とされています。

参考:ユースケースと業務効率を改善できる分野

デジタルツインやSmartSpaceがMROにどのように役立つかを理解するには、以下に挙げる一般的なユースケースをご確認いただくとスムーズでしょう。

これらのユースケースは、いずれもスマートハンガー戦略のスタート地点となりうるものであす。他のユースケースはニーズや予算の許す限り、拡充していくことになるでしょう。実際には運用のなかで、成果を得ながら、段階的に知見と信頼を得ていくことが大切です。成功しているのは、長期的な計画の中で、1つずつユースケースを導入していく企業です。

また、既成概念にとらわれず、他社がすでにやっていることだけ取り入れるのではいけません。物とその位置に関する情報を取得する方法(RFID、バーコード、BLE、UWB、その他の技術)がある限り、その情報から価値を生み出す方法は無数にあります。時間と共に成長できるプラットフォームを選択することが、より創造的で付加価値の高い投資となります。

位置情報のコンテクストの重要性

まず、多くのIoT実装に欠けている要素、位置情報のコンテクストの説明から始めます。位置情報のコンテクストの重要性を理解することで、MRO業務にそれを適用し、プランニング、問題への対応能力、結果としての業務効率が上がるに繋がることがお分かりいただけるでしょう。

デジタルツインの導入が進む製造・組立作業と同様に、MROにおける作業もまた複雑なものです。タスクの実行には、人員・ツール・資材のすべてが適切な時間に適切な場所に揃っている必要があります。しかし、予想外のことが起こると、すぐに計画が狂ってしまいます。そして、予想外のことは常に起こり得ます。

下の図は、ほとんどのMROにおける実情を示すもので、上部に業務システム(計画・管理システム、記録システムなど)を示しています。下は現実の世界、つまりハンガーのフロアとそこで行われるすべての活動です。トップレベルのシステムは、何が必要でどのようにそれを行うかを知ることはできますが、工程の進捗具合を知ることはできません。

これがデータ・ギャップです。ハンガーの問題・インシデントは起きてからでないと知ることはできません。限られた過去の情報だけがシステムにフィードバックされ、工程が計画から外れたときにリアルタイムで警告を発することはありません。

UbisenseのSmartSpaceは、ハンガー内にあるアセットの位置、動き、相互作用、ステータスをトラッキングすることで、データギャップを解消します。上位の業務システムが計画からの逸脱を把握することで、物事を軌道に戻すことができるようになります。製造業、MROにおいては、アセット(工具、WIP、材料など)の動きと相互作用が、工程がどのように進んでいるかの重要な指標となります。

すべての部品の位置がわかれば、関連する工程をモニタリングし、MROにおける全体的な業務効率を改善することができます。

Ubisense SmartSpaceが位置情報のコンテクストを認識する仕組みについて、詳しくは次の記事も併せてご確認ください。

デジタルツインの定義

このセクションでは、「デジタルツイン」という用語の意味と、それが MRO にどのように活用できるかを説明します。

現実世界のオブジェクトをデジタルに反映した例は多いため、「デジタルツイン」という用語は混乱を招きかねません。

よく使われる例をいくつか挙げましょう。

- 製品設計:製造される製品をデジタルで表現

- 製造された製品:製品の使用状況および状態のデジタル履歴

- 設備設計:建設される建物や設備のデジタル表示

- 産業機器:稼働中の施設内で稼働しているすべての機器の状況のデジタル表示

この最後のカテゴリーがIoTの領域です。センサーが機器やデバイスの情報をモニタリングし、そのデータをクラウドに送信して、予防保守などのメンテナンスを実行します。しかし、機器やデバイスの状態は、複雑な手作業工程の状態とは全く違います。電動ドライバーのモーターの振動では、目標納期を達成できるかどうかは分かりません。

MROハンガーはこれらの定義のいずれにも当てはまりません。新しいデジタルツイン、つまりMRO独自のデジタルツインが必要です。このデジタルツインは、計画に対してどのように進捗しているかを明らかする必要があります。さらに重要なことは、基本的な質問に答えることです。

SmartSpaceは、既存のビジネスデータ(作業指示書、メンテナンス手順書、キャリブレーション、メンテナンススケジュールなど)と、センサーから提供されるアセットの位置情報を統合することで、MRO独自のデジタルツインを実現します。工程を完全に可視化し、作業状況と計画を比較することで、隠れた問題を明らかにします。

他の分野では、デジタルツインはすでに広く使われています。たとえば製造業では、この技術を利用して計画・制御システムが複雑な工程をかつてないほど可視化し、制御できるようになっています。手作業による組み立てのエラー防止から、修理や手作業によるフローの最適化まで、製造業は品質と生産性が飛躍的に向上しています。

これは決して魔法ではありません。見えないものを測定することはできないし、測定できないものを改善することはできません。これまで述べてきたように、手作業のタスクのほとんどは、従来のIoTアプローチでは可視化できません。しかし、デジタルツインはそのギャップを埋め、工程内のすべてのアクティビティに光を当てます。

このようなデジタルツインから、計画やコントロール機能へ引き渡される情報には、過去の実績データ、計画に対する現在の進捗状況、重大なエラーのリアルタイム表示などが含まれます。

次のセクションでは、MROデジタルツインについてより詳しく説明し、MRO現場がどのように効率化されているのか見ていきます。

MROデジタルツイン

デジタルツインは、MROにおいても効果が得られます。MRO の主要な柱がどのように相互作用し、工程を定義・モニタリングしているかを理解しましょう。

MRO の主要な柱

- MRO で管理すべきタスク

- タスクを実行するために必要な人材と様々なスキル

- 各作業に必要なツール

- 資材

これらの柱のそれぞれについて詳しく説明していきます。

1. タスク

まずタスクについてです。SmartSpaceを使って、タスク実行の計画を立て、生産を高める例をいくつか紹介します。

- 実際のデータを使って効率的に計画を立てる

- 実際の活動と計画された活動を比較する

- 時間、リソース、スキル、資材に関する調査結果を記録し、将来の計画に役立てる

- 一貫してタスクを実行する

- 計画をテンプレート化して保存し、トレーニング、洞察、将来の使用に役立てる

2. 人材とスキル

これは、適切な人員を確保することであり、その人員がどこにいるかをトラッキングすることです。ほとんどの場合、人員は特定の業務命令やタスクに割り当てられるので、どこにいるべきか判断することができます。以下は、その施設内で何がうまくいっていて、何がうまくいっていないかを把握し、ビジネスをビジネスに価値をもたらす活用事例です。

- 計画されたタスクを完了するために必要なスキルのチェック/モニタリング

- 適切なスキルを持つ者の資格の最新性をチェック/モニタリング

- 特定の技術者へのタスクの割り当て

- モバイルデバイス上の電子タスクカードの有効化・管理・制御

- タスクに費やした時間の記録

- タスクの完了/終了の署名

3. ツール管理

デジタルツインを通じてツールの保管場所、使用可否を管理することができます。ツール管理における活用事例もご紹介します。

- ツールが使用可否の確認

- 必要となる前にツールの配備

- ツールの使用状況の確認

- ツールの保管管理

SmartSpaceは、GSEやより高価で大型のツールがどのように管理されているかを把握するのに役立ちます。また、ある作業員にツールが割り当てられていた際には、ツール保管庫に戻す代わりに、別の作業員に割り当てを譲渡することができます。SmartSpaceを使えば、さまざまな作業員がどこにいるのか、ツールがどこにあるのかが分かるので、広い敷地内であっても簡単に、管理された方法でツールを引き渡すできます。GSEをリアルタイムで追跡することにより、GSEを必要とするチームはそれが利用可能になると即座に通知を受け取り、より早くそれを要求することができます。

4. 資材

資材や部品がどこにあるかのか把握することは常に重要です。適切な時間に適切な場所にあることで、作業員は資材をタイムリーに使用ポイントに届けることができます。Ubisenseのソリューションは、利用可能な資材の量を把握し、リアルタイムで管理し、すべての情報をまとめることができます。ここでも資材管理の活用事例を簡単に挙げてみましょう。

- 資材の在庫の確認と発注

- ジャストインタイムの資材準備

- 資材の消費量を確認と補充にかかる時間の算出

- 未使用在庫の返却

単一のプラットフォーム

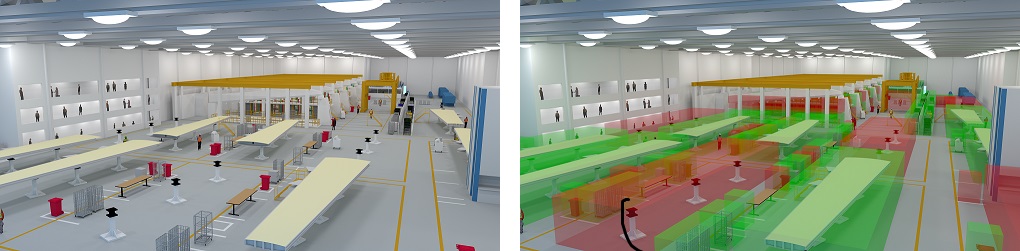

MROハンガーをデジタル化するコツは、それぞれの問題に対して個別にソリューションを導入するのではなく、複数の問題を解決する単一のソリューションを見つけることです。SmartSpaceは、まさにそのようなプラットフォームとして設計されており、下図に示すように、すべての工程と活動の可視化を実現します。

このようなプラットフォームが提供できる価値には、主に3つのカテゴリーがあります。

- 可視性

- エラー防止

- 監査

1. 可視性

ビジネスデータに位置情報のコンテキストを追加することで、アセットと工程の両方を直感的に見ることができます。タスクに必要な機材を集める際、ツール、資材、人員などの配置情報が役に立つのは明らかですが、施設全体のタスクのシンプルなビューは、ワークフローにコンテキストを追加することができます。ある例では、機体周辺に割り当てられたタスクの進捗ステータスビューは、シンプルな表では得られない洞察を与えてくれました。ハンガーの「鳥瞰図」は、工程のステータスを一目で直感的に把握できるのです。

2. エラー防止

SmartSpaceにはルールエンジンがあり、作業フローをプログラムすることで、エラーや故障を検出することができます。この機能は、SmartSpaceは常にハンガーを監視し、コンプライアンスや納期に影響を与える可能性のある問題を早期に検知します。

3. 監査・コンプライアンス

アセットと作業フローの双方をモニタリングすることにより、詳細なコンプライアンス記録を自動で確立することができます。これは、プロセスだけでなく、設備の使用もモニタリングします。設備の過去の使用状況は、5S活動だけでなく、将来の設備拡充やリプレイスにも役立ちます。

MROデジタルツインが構築されれば、真の価値創造に着手することが可能になります。

航空機重整備 – 概要

現在の状況

サードパーティのMRO会社が航空機の重整備を請け負う場合、航空機がMROのハンガーに到着する数ヶ月前から作業工程の作成が始まります。完了すべきタスクは、契約条件とともに合意されます。重整備には何百ものタスクが含まれることがあり、綿密に計画する必要があります。これは一般的に、作業工程と作業する航空機を理解した担当者を擁する部門によって作成されます。

通常、MRO会社は、計画の構築と実行に専門ソフトを使用します。専用ソフトの例としては、AMOS、TRAX、Mxi、Rusada、Ramcoなどがあります。航空機が施設に到着する前に最終的な計画案が完成し、計画部門と実行チームの間で最初のミーティングが行われ、計画されたタスクが実行可能であることが確認されます。

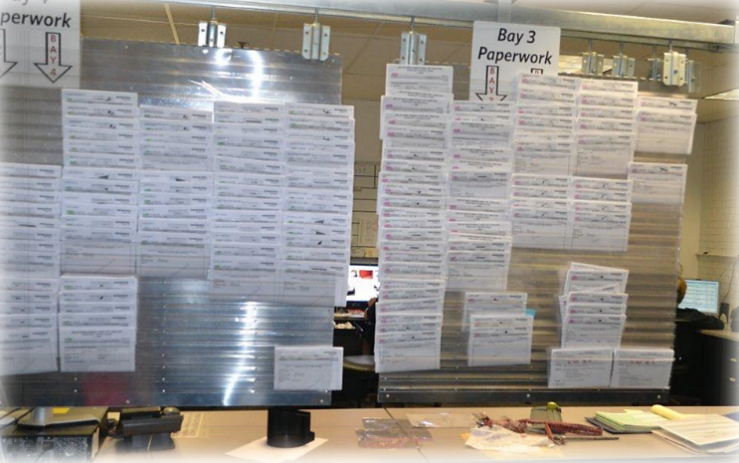

合意が得られれば、実行チームが作業指示書の管理を引き継ぎます。紙カードを使用している事業所では、カードを印刷し、画像のようにラックに入れて発注するのが一般的です。

改善可能な分野

多くのMRO企業は、タスク、技術者、工具、資材を管理するためのシステム・プロセスを導入しています。これには日次またはシフトのレビューミーティング、詳細なプロジェクト計画、その他のアドホックな活動が含まれます。

レビューミーティングは、経営陣が各作業指示を常に把握し、遅れを最小限に抑えるための重要な場となります。これは主に、各作業指示の中で予期せぬ問題が発生する可能性があるためです。レビューミーティングは5~10人が参加し、15分~1時間以上かかる場合があります。

レビューミーティングで報告される問題は次のようなものがあります。

- 初期の検査で発見された予期せぬ問題(腐食など)

- 資材不足

- 技術不足

もし作業指示書に予期せぬ問題がなければ、レビューミーティングは不要でしょう。しかし、残念ながらほとんどの作業指示書にはこの種の問題があります。

ほとんどの会社では、MROソフト内で計画として、あるいは独立したプロジェクト計画ソフトで、プロジェクト計画を作成する。ある会社では、全体の作業指示が計画通りに完了するよう、各チェックを2人のプロジェクトマネージャーが管理していました。計画に変更があるたびに、監督者や技術者が従うべき新しい計画が作成されています。

管理プロセス全体は非常に労力を要しますが、ほとんどの企業では作業指示書の中で実際に何が起きているのかが見えないため必要不可欠です。

Ubisenseはどのように問題に対処したか?

Ubisenseは、このような複雑で高コストな作業指示(作業指示1件あたり25万ポンドを超えることもある)に、根本的なビジネスプロセスに焦点を当てることで対処しました。

最初に取り組んだ問題は、進捗状況が経営陣や関係者に見えないこと、そして作業指示中に問題が発見されることでした。

2つ目の問題は、予期せぬ問題が作業指示全体に与える影響です。

3つ目の問題は、提起された問題が明確に特定、説明、対処されないことです。さらに、問題の責任を明確に特定し解決策の明確な説明をする、共通のコミュニケーション・システムが欠如していたことでした。

これらの問題が解決されれば、定期的なレビュー会議は必要ありません。問題の対処はリアルタイムで行われ、その影響や解決策を知る必要のあるすべての人に共有されるようになります。

SmartSpaceのメリット

SmartSpaceは位置情報ベースのソリューションであり、各ソリューションはx、y、zの位置情報を必要とします。SmartSpaceソリューションの最初の段階は、顧客のハンガーの正確な3Dモデルを開発することです。このモデルに組み込むアセットができること、できないことを定義するルールを私たちは開発します。SmartSpaceはまた、MRO、ERP、HRなどの顧客の既存のソリューションと統合し、統合を通じて既存のデータを使用して、作業指示を効果的に管理します。

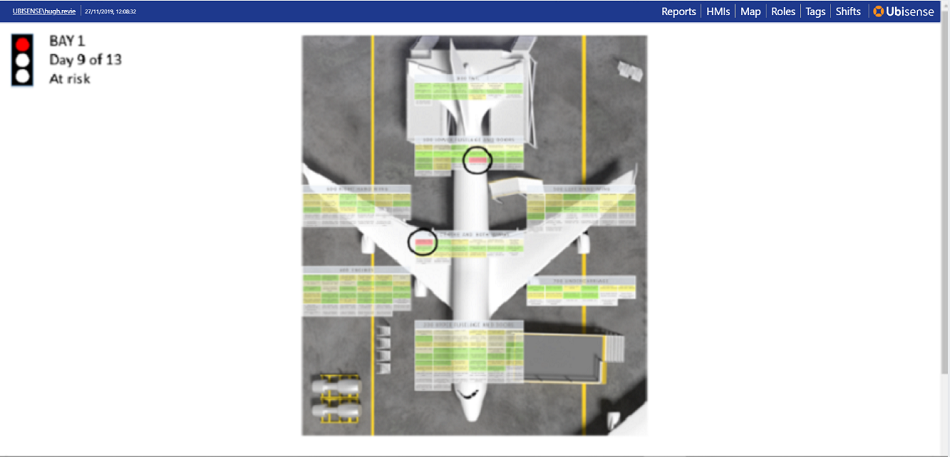

この特定のユースケースでは、ハンガーのモデルと、作業指示が適用されるハンガーに配置される航空機のモデルがあります。

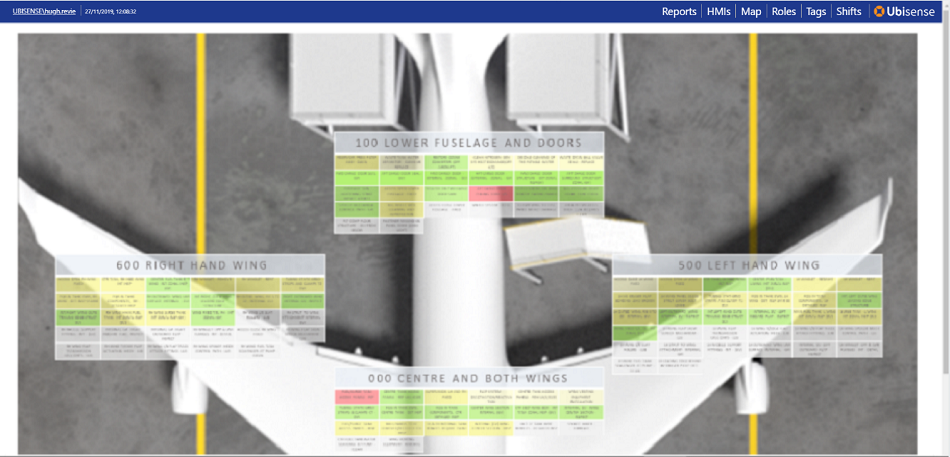

この特定の作業指示のために計画された各タスクは、開発中のモデルの計画オフィスで視覚化することができます。なぜなら、タスクのx、y、z座標がそろっているからです。作業指示が発行されると、タスクは監督者のオフィスに移動し、監督者がそれらをボードに表示すると、電子タスクボード上で視覚化されます。これはSmartSpaceソリューションへのアクセス権を持っていれば閲覧することができます。

監督者がタスクを発行するか、技術者がそれらを選択すると、タスクは航空機の該当区域または定義された一般的なエリアに移動します。すべてのタスクには、航空機またはハンガーに関連する作業場所があります。ハンガー内の航空機の位置を知っているので、これらのタスクがどこにあり、誰がそれに取り組んでいるかをハンガーモデルに表示できます。これにより、管理者またはSmartSpaceへのアクセス権を持っていれば、点検が完了する過程を俯瞰的に確認できます。

SmartSpaceのルールエンジンにより、アクティビティは色分けされ、予定通りかそうでないかを強調表示することができます。これにより、各作業指示の完了状況をリアルタイムで確認することができます。

2つ目の課題は、予期せぬ問題が実行計画に及ぼす影響を、管理者と作業員に知らせることでした。SmartSpaceのルールエンジンを使用すると、関連するタスク同士を結びつけることができるので、一連のリンクされたタスクの一部分の問題が、リンクされた他のタスクに影響することを明らかにします。そして、発見された問題を考慮して、リアルタイムで作業指示を継続的に見直し、再計画します。継続的な再計画に加えて、TAT(Turn-Around-Time)メトリクスとオンタイム・パフォーマンスを管理者に提供するために、ダッシュボードにオンタイム・メトリクスが組み込まれています。そのため、経営陣は、作業指示中に何が起きているか、予期せぬ問題が作業指示全体にどのような影響を及ぼすかをリアルタイムで確認できるようになりました。

3つ目の問題は、不測の事態に対処する責任者を定義することでした。予期せぬ問題が発見された瞬間、ルールエンジンには責任者へのメッセージとともに起動します。SmartSpaceでは、責任者が設定された時間内にアクションを起こさない場合にエスカレーションを行い、アクションは記録され、それを見る必要のあるすべての人に見えるようにするための基準が用意されています。これにより、モニタリングとトラッキングが可能な記録として、不測の事態を発見したプロセスだけでなく、対処した記録も提供されます。この情報は通常、永久的な記録としてMROソリューションに転送されます。

したがって、SmartSpaceを使用することで、管理プロセスに関わるすべての人が、作業指示がどのように実行されているか、時間通りに完了するかどうかを、作業指示の各段階で確認することができます。

以上のことから、リアルタイム位置測位システムとデジタルツインがMRO業務のプロセスを様々な方法で改善していることがお分かりいただけたと思います。Ubisenseが御社のMRO業務にどのような効果をもたらすか、ご不明な点がございましたら、お気軽にお問い合わせください。